Esimerkki prosessimittausoptimoinnista uudella sensorointiratkaisulla

Markku Tiitta ja Valtteri Tiitta, Itä-Suomen yliopisto, Teknillisen fysiikan laitos

ViSiMa-hankkeessa kehitetään uusia sensorointiratkaisuja mm. akustisen emission mittaukseen perustuen (Kuva 1). Uusilla ratkaisuilla kerättyä dataa analysoidaan tekoälyä hyödyntäen ja saatua tietoa pyritään jalostamaan kunnossapidon tueksi. Tällaista mittausta on pilotoitu Yaran tehtailla Siilinjärvellä. Tyypillisesti prosessilaitteen kumioinnin vauriot havaitaan muutaman kuukauden välein tehtävissä kuntotarkastuksissa, joissa säiliö tyhjennetään ja säiliön sisäpintaa voidaan tutkia silmämääräisesti. Laitteen sisältö reagoi herkästi metalleihin, joten on äärimmäisen tärkeää, että säiliöt on suojattu sisäpuolelta tiiviisti kumioinnilla. Kumiointi toimii tehokkaana korroosiosuojana. Kumipinnan irtoaminen voi johtaa korroosioon, vuotoihin ja jopa säiliön rakenteelliseen vaurioon, joten kumioinnin alkavan vaurion nopea havaitseminen olisi äärimmäisen tärkeää.

Kuva 1. Tehtaalle asennettu akustisen emission mittausjärjestelmä. Kuvassa näkyvät mittaustietokone; mittauslaitteet; tosibox-modeemi sekä säiliön ulkopintaan magneetilla kiinnitetty AE-anturi. Anturin ja säiliön välissä käytetään silikonirasvaa.

Akustinen emissio on tutkitusti yksi herkimmistä NDT-menetelmistä (ainetta rikkomaton menetelmä), jolla voidaan havaita ja analysoida reaaliaikaisesti liimapinnan liitoksen vaurioitumista. Sitä voidaan käyttää repeämisen aloituksen havaitsemiseen ja sillä voidaan analysoida myös repeytymisen etenemistä reaaliaikaisesti.

Akustisessa emissiossa ei käytetä aktiivista signaalinlähdettä vaan mitattava akustinen signaali syntyy itse kohteessa. Tyypillisesti signaalin taajuusalue on matalan ultraäänen luokkaa kuten 40 kHz – 500 kHz. Akustisen emission suurimpia etuja ovat mm.

- Mitattava vauriokohta ei tarvitse olla näkyvillä ja signaali voidaan havaita pitkänkin matkan päästä;

- Mikäli mitataan esim. metallista rakennetta, jossa signaalin vaimennus ei ole suuri, voidaan tutkia laajoja rakenteita yhdellä sensorilla;

- Voidaan tehdä mittauksia hyvin haastavissa teollisuusolosuhteissa;

- Voidaan myös tarvittaessa käyttää aaltojohteita, jolloin anturi voidaan asentaa kauas itse mittauskohdasta.

Menetelmän käytön ehkäpä suurimmat haasteet ovat tulosten tulkinnan kompleksisuus sekä häiriöt. Akustinen emissio on laajassa käytössä teollisuudessa ja yleinen menetelmä esimerkiksi kriittisissä paikoissa ydinvoimalaitoksissa. Sillä voidaan määrittää mm. särönkasvua, plastista deformaatiota ja korroosiota.

Alustavissa laboratoriokokeissa voitiin simuloida kumipinnan irtoamista käyttämällä vastaavia materiaaleja kuin on teollisessa käytössä olevassa säiliössä sekä irrottamalla liimattua kumikerrosta mekaanisesti. Toinen testimenetelmä oli irrottaa mekaanisesti kumipintaan liimattuja kalvoja ja mittaamalla levyn ja kumikerroksen läpi saatuja akustisia signaaleja. Näin voitiin arvioida akustisen signaalin taajuusaluetta sekä energiaa, kun mittausta suunniteltiin tehtaalle. Laboratoriomittausten perusteella määritettiin mittaukseen sopivat sensorit, taajuusalue sekä signaalin suodatus ja vahvistuselektroniikka.

Tehdasasennuksessa mittaustietokone suljettiin muovilaatikkoon koska tehtaan ilmassa esiintyy epäpuhtauksia, jotka voivat vaurioittaa pintoja. Itse mittauselektroniikka suljettiin tiivistettyyn alumiinilaatikkoon. Akustisen emission mittausanturi kiinnitettiin magneetilla laitteen ulkopintaan ja sensorin ja säiliön väliin laitettiin silikonirasvaa, joka toimii stabiilina ja pitkäaikaisena akustisena väliaineena. Myös lämpötilan käyttöalue on riittävä useimpiin sovelluksiin (-50 °C – +200 °C). Ultraäänigeelin käyttö ei ollut mahdollista koska geeli kuivaa iän myötä ja lopulta menettää ominaisuutensa. Silikonirasvan huono ominaisuus on sen suurempi vaimennuskerroin erityisesti suuremmilla taajuuksilla verrattuna ultraäänigeeleihin.

Asennetussa mittaussysteemissä käytettiin Vallen VS150-RI sensoria, jossa on taajuusalue 80 kHz-500 kHz. Sensorissa on integroituna esivahvistin 40 dB ja käytetty magneettikiinnitys tehtiin Vallen MAG4R-magneettikiinnityssysteemillä. Mittauskorttina käytettiin Adlink USB-1210, jossa on 2 MS/S näytteenotto sekä 16-bit resoluutio. AE-kynnyksenä käytettiin 0,05V ja mittatiin 1 kB signaaleja.

Reaaliaikaiseen mittaukseen käytettiin hyödyksi Tosibox-modeemia, jolla mittausta voitiin seurata etänä. Tavoitteena on havaita kumioinnin repeämiseen liittyviä signaaleja. Referenssinä käytettiin muutaman kuukauden välein tehtävää säiliön sisäpuolista tarkastusta, jossa kumionnin vauriot tarkastetaan silmämääräisesti.

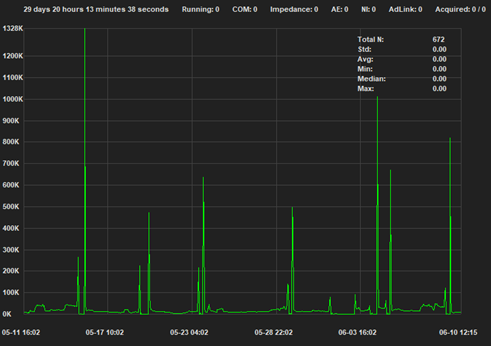

Jatkuvassa mittauksessa akustisen emission mittaussignaalit parametrisoidaan, jolloin erillisistä yksittäisistä signaaleista määritetään signaaliparametrit. Näin voidaan merkittävästi tiivistää mitattua datamäärää. Tämä on tärkeää pitkäaikaisissa mittauksissa, joissa mittauksia tehdään reaaliaikaisesti. Parametrisoinnin yhteydessä on tietysti tärkeää, että kaikki merkittävät signaalin ominaisuudet määritetään. Parametreihin kuuluvat mm. signaalin sisältämät taajuudet, voimakkuus sekä muoto aikatasossa ja taajuustasossa. Akustisessa emissiossa yksi merkittävimmistä mitattavista suureista on akustisten emissioiden määrä. Tyypillisesti merkittävät muutokset prosesseissa voidaan havaita akustisen emissioiden määrän, taajuuden, tai signaalin amplitudin muutoksena. Akustisen emission mittausdatasta voidaan havaita prosessiin liittyvät toiminnot, prosessin muutokset näkyvät jollain tasolla lähes kaikissa määritetyissä akustisen emission mittausparametreissa (Kuva 2).

Kuva 2. Esimerkki akustisen emission mittauksesta ajan funktiona. Muutokset prosessissa näkyvät piikkeinä jatkuvassa mittausdatassa.

Mittaukset jatkuvat edelleen ja tavoitteena on kehittää reaaliaikainen ja luotettava ainetta rikkomaton menetelmä teollisuuden kunnonvalvontaan. Menetelmän toimivuuden varmistamiseksi vaaditaan vielä lisää mittauksia sekä havaittuja vaurioita kumioinnissa.

Mittausdata

Mittausjärjestelmällä on kerätty noin 280 miljoonaa mittausta. Mittaustietokone etäyhteydellä on ollut käytössä koko hankkeen ajan. Uusin ohjelmistopäivitys mahdollisti lisäsignaalien ja tilastojen keruun, mikä parantaa analysointimahdollisuuksia. Analysoitavissa on sekä reaaliaikainen data että koosteet minuutti- ja tuntitasolla.

Menetelmät

AE-signaaleja tutkitaan suhteessa prosessiparametreihin useilla eri menetelmillä:

- Visuaalinen analyysi

Data normalisoidaan prosessiparametreihin nähden ja tarkastellaan silmämääräisesti. Näin voidaan havaita, miten prosessin muutokset vaikuttavat AE-aktiivisuuteen eri aikaskaaloilla. - Poikkeamien havaitseminen

Algoritmit tunnistavat poikkeamat normaaliin prosessiin verrattuna. Tällaiset poikkeamat voivat viitata kumivuorauksen irtoamiseen. - Aikasarjojen hajotelma

Signaalit jaetaan trendi-, kausittaisiin ja jäännösosiin, mikä helpottaa poikkeavan käyttäytymisen tunnistamista. - LSTM-neuroverkot

Syväoppimismallit, jotka soveltuvat epälineaaristen riippuvuuksien ja pitkien aikavälisten ilmiöiden mallintamiseen AE-datassa. - Auto-regressiiviset mallit

Hyödyllisiä lineaaristen aikariippuvuuksien mallintamiseen AE-signaaleissa. - Luokittelumenetelmät

Suunnitteilla menetelmiä, joilla signaalit voidaan luokitella normaaleiksi tai vikatilanteisiin viittaaviksi. Tämä edellyttää jatkokehitystä ja opetusdataa.

Kaikki menetelmät voidaan integroida suoraan mittaustietokoneeseen automatisoitua valvontaa ja hälytyksiä varten.

Havainnot

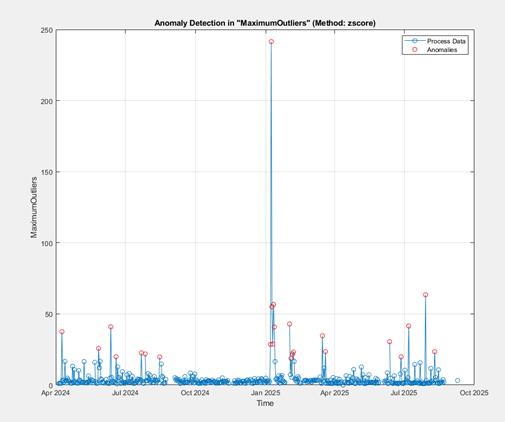

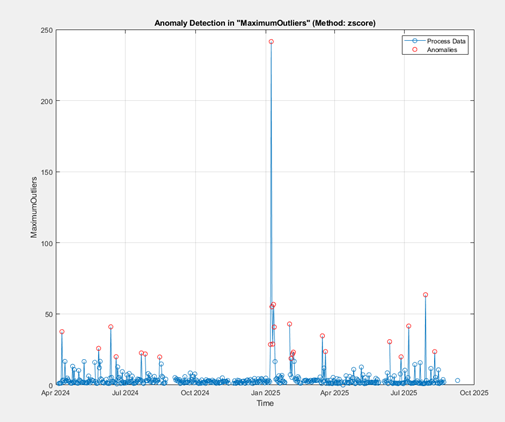

Kumivuorauksen irtoamistapauksia havaittiin 02.08.2024, 17.02.2025 ja 22.08.2025. Selviä poikkeamia oli nähtävissä myös ennen helmikuun 2025 tapausta, erityisesti tammikuussa 2025 (Kuva 3), mikä viittaa ennakoivan tunnistamisen mahdollisuuteen.

Kuva 3. Havainnot.

Yhteenveto

AE-mittausjärjestelmä on osoittautunut tehokkaaksi prosessin kunnon seurantatyökaluksi, ja sen avulla on analysoitu satoja miljoonia mittauspisteitä. Kehittyneiden menetelmien, kuten poikkeamien havaitsemisen ja koneoppimisen, avulla voidaan tunnistaa varhaisia merkkejä kumivuorauksen irtoamisesta. Kehittämistyötä jatketaan keskittyen erityisesti luokittelumenetelmien kehittämiseen tarkemman vikojen tunnistamisen tueksi sekä uusien signaalitilastojen hyödyntämiseen analyysissä. AE-mittauksia voidaan toteuttaa monenlaisissa teollisuusympäristöissä ja vikojen tunnistamiseen kehitetyt algoritmit voidaan räätälöidä kullekin kohteelle. Näin kehitystyö hyödyttää monipuolisesti teollisuuden kunnossapitoa.